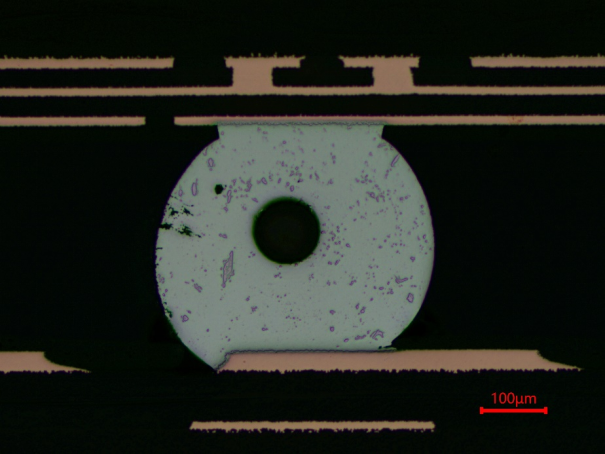

เนื่องจากผลิตภัณฑ์อิเล็กทรอนิกส์ยังคงพัฒนาไปสู่การย่อขนาดและการบูรณาการที่มีความหนาแน่นสูง บรรจุภัณฑ์ Ball Grid Array (BGA) จึงกลายเป็นรูปแบบบรรจุภัณฑ์หลักสำหรับอุปกรณ์ เช่น สมาร์ทโฟน และระบบการบินและอวกาศ เนื่องจากความสามารถในการเชื่อมต่อที่มีความหนาแน่นของพิน I/O สูง แม้ว่ารอยต่อประสานระหว่าง BGA และแผงวงจรพิมพ์ (PCB) จะมีขนาดเล็ก (โดยทั่วไปจะมีเส้นผ่านศูนย์กลางตั้งแต่ 0.3 ถึง 0.8 มม.) แต่ก็เป็นโหนดสำคัญที่ช่วยรักษาการนำสัญญาณไฟฟ้าและความเสถียรของโครงสร้างทางกล คุณภาพจะกำหนดความน่าเชื่อถือในระยะยาวของอุปกรณ์อิเล็กทรอนิกส์โดยตรง ดังนั้นการวิเคราะห์การแบ่งส่วน PCBA จึงกลายเป็นวิธีการหลักในการตรวจสอบคุณภาพข้อต่อบัดกรี BGA

การวิเคราะห์นี้มุ่งเน้นไปที่การตรวจจับตัวบ่งชี้สามประเภทต่อไปนี้:

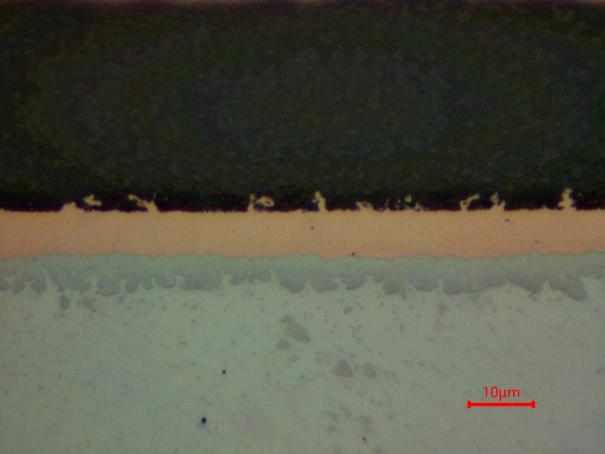

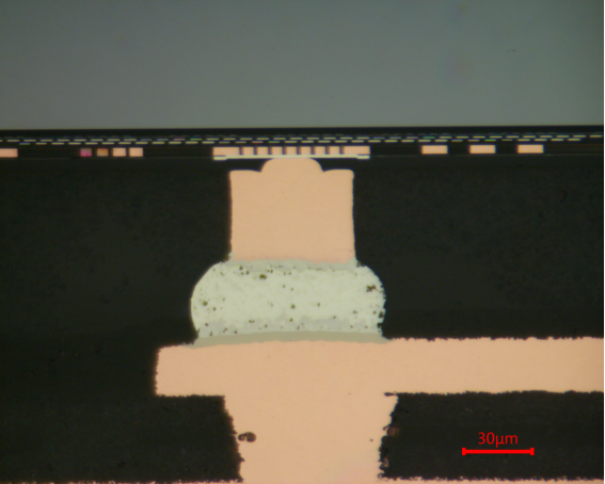

- ชั้น IMC: โดยทั่วไปความหนาจะอยู่ที่ 2-5 μm ชั้นที่หนาเกินไปอาจทำให้เกิดรอยแตกจากการหมุนเวียนเนื่องจากความร้อน และชั้นที่ไม่ต่อเนื่องอาจมีความเสี่ยงที่จะหลุดออก

- ช่องว่างของรอยประสาน: เกิดจากการระเหยของฟลักซ์ไม่เพียงพอโดยมีสัดส่วนเกิน 15% จะทำให้การนำความร้อนและความสามารถในการรับน้ำหนักลดลง หรือทำให้สัญญาณหยุดชะงัก

- อินเทอร์เฟซแตก: พวกมันจะตัดกระแสไฟที่เกิดจากความเครียดทางความร้อน/ทางกล และเป็นสาเหตุสำคัญที่ทำให้อุปกรณ์ค้างและทำงานขัดข้องร้ายแรง

การวิเคราะห์การแบ่งส่วน PCBA สามารถติดตามคุณภาพของข้อต่อบัดกรีได้อย่างแม่นยำ และไม่เพียงแต่ใช้สำหรับการคัดกรองการผลิตจำนวนมากเท่านั้น แต่ยังใช้ในการช่วยเหลือตำแหน่งที่เกิดข้อผิดพลาด ซึ่งทำหน้าที่เป็นตัวสนับสนุนหลักในการรับรองการทำงานและความสมบูรณ์ของอุปกรณ์อิเล็กทรอนิกส์

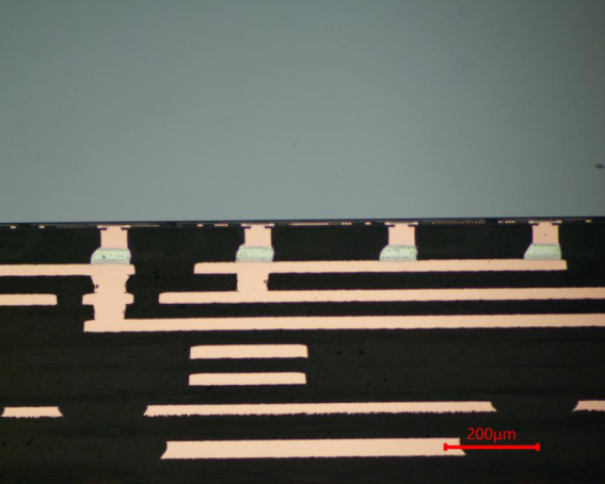

ต่อไปนี้เป็นตัวอย่างแผนการเตรียมตัวอย่าง BGA สำหรับข้อต่อบัดกรีขนาดประมาณ 80 μm โปรดดูแผนต่อไปนี้เพื่อใช้อ้างอิง:

1️⃣ : ใช้กระดาษทรายเมทัลโลกราฟิก P1200 ขัดจนถึงขอบตำแหน่งเป้าหมาย

2️⃣ : ใช้กระดาษทรายเมทัลโลกราฟิก P2000 ขัดให้ตรงตำแหน่งเป้าหมาย

3️⃣ : การใช้งาน ผ้าขัด SC-JP และน้ำยาขัดเงาเพชร 3 μm สำหรับการขัดเงา

4️⃣ : การใช้งาน ET-JP ผ้าขัดเงา และน้ำยาขัดเงาเพชร 1 μm สำหรับการขัดเงา

5️⃣ : การใช้งาน ผ้าขัด ZN-ZP และน้ำยาขัดซิลิกา SO-A439 50 นาโนเมตรสำหรับการขัดขั้นสุดท้าย

.png?imageView2/2/w/400/format/jpg/q/75)